Alle pagina's

1

E-Fulfilment 2022 nr2

Cover en inhoud

2

Picnic winnaar

Nederlandse Logistiek Prijs 2022

3

Bezorger is onderweg

Wat betekent dat voor Hurby, Trunkrs en Brenger?

4

Trunkrs podcast

Pakketbezorgen kan dat ook op een efficiënte en tevens duurzame manier?

5

Slimstock

Alliance Automotive brengt ketenvoorraad in beweging

6

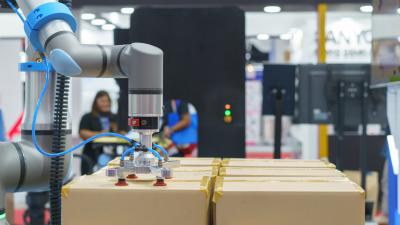

UPS Europees innovatiecentrum

UPS breidt campus in Roermond uit met innovatiecentrum

7

E-fulfilment in Ikea-winkels

Hoe en waarom?

8

Bol.com retouren

Retouren – wat is nog acceptabel?

9

Mega stadshub Amsterdam

Mega-stadshub als oplossing voor last mile logistiek

10

Trunkrs

Tips voor de eindejaarspiek

11

ViaEurope

E-fulfilment, zo doet ViaEurope dat

12

Hellofresh

Hoe Hellofresh de kwaliteit bewaakt in Bleiswijk

Overzicht alle edities

Zoeken

Je zoekt door alle Edities