Alle pagina's

1

Smart Warehousing 2023 nr2

Cover en inhoud

2

De inspiratie van Saskia van Tiel

Saskia van Tiel vindt overzicht hoog boven de grond tijdens het paardrijden

3

Radial opent gerobotiseerd dc

Het is het meest geautomatiseerde center van het bedrijf in Europa

4

Top 100 LDV

LDV'ers vallen op met hun groene dc's

5

A-SAFE

Ongelukje in het magazijn? RackEye meldt het meteen

6

Update juni 2023

Duurzame warehousing: Lidl, Schiphol Trade Park, AB InBev, logistieke campus Weert

7

Flexbarrier

PostNL veilig aan het werk in nieuw logistiek centrum

8

Motrac

Minder schades en efficiëntere inzet pallettrucks bij Van den Broek Logistics

9

ASML

ASML kiest ook in logistieke operatie voor slimste aanpak

10

GXO opent nieuwe warehouses

Expertise medewerkers GXO essentieel voor snelle start-up Limburg

11

Prime Vision

Automatisering voor personeelsbehoud

12

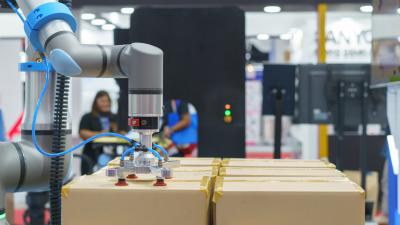

Hoe begin je met AMR's

De opmars van autonome mobiele robots, kortweg AMR’s, is niet te stoppen

13

Onderzoeker Martin Nefs: Wees zuinig op havengebieden

Ik ben zelf voorstander van het verdichten van steden

14

SSI Schaefer

Uitgekiende logistiek bij greetz

15

Toyota Material Handling

Magazijn automatiseren? Check deze 8 aanbevelingen

16

Heylen-warehouses

Logistiek vastgoed beveiligen: breng valkuilen in kaart en anticipeer hierop

Overzicht alle edities

Zoeken

Je zoekt door alle Edities