Kruidvat installeert nieuw inpakproces terwijl operatie draait

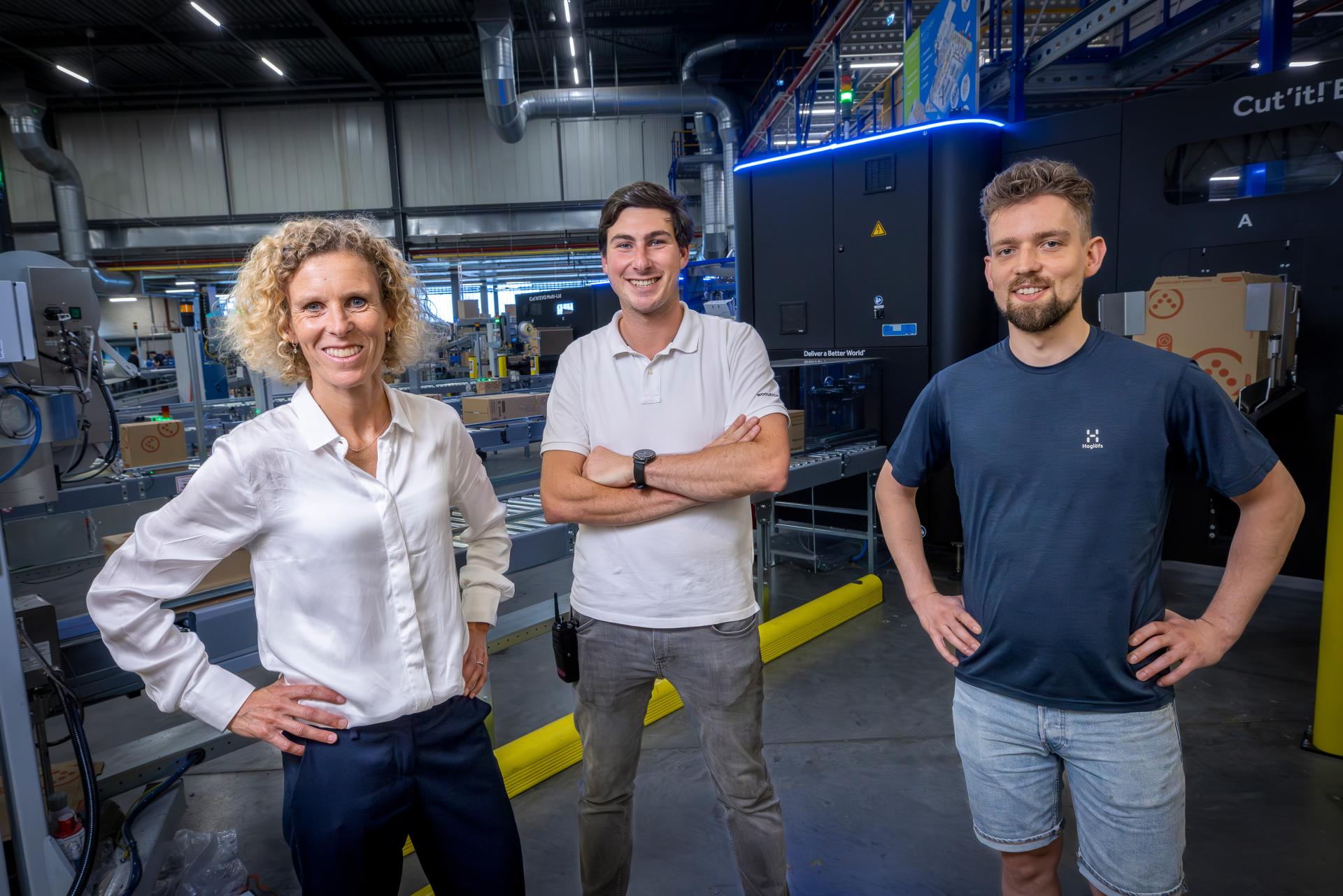

Tijdens de lopende operatie, heeft AS Watson in minder dan vier maanden tijd de hele inpakprocedure aangepast in zijn e-fc in Ede. Dozen-opzetters, inpakmachines en een nieuwe sorteermachine maken het inpakproces duurzamer en efficiënter. Bovendien is het werk nu makkelijker en fijner voor de medewerkers.

Niet lang geleden voegde AS Watson Health & Beauty Benelux, moederbedrijf van Kruidvat en Trekpleister, robots toe aan het orderpickproces in Ede. De robots brengen kasten met producten naar de medewerker, die vervolgens het juiste aantal van de goederen in een blauwe krat legt. De kratten, gevuld met meerdere klantorders, gaan via een rollerband naar beneden waar andere medewerkers de individuele orders verpakken.

Dit volgende onderdeel van het proces, het verpakken van de orders, is een halfjaar later ook aangepakt. Hoewel het met name begon als een duurzaamheidsproject, blijkt de keuze voor de efficiënte inpakmachines ook het werk prettiger en gemakkelijker te maken. ‘De medewerkers hoeven de dozen niet meer dicht te tapen, dat maakt het werk veel fijner’, geeft supplychain-directeur Yvette Heijwegen als voorbeeld. Het werk is ook eenvoudiger en daarmee makkelijker uit te leggen aan nieuwe collega’s. De nieuwe werkwijze brengt volgens Harm de Looze, opleider inpak, een productiviteitsverhoging van 30 tot 40 procent met zich mee.

Tetris op de bodem

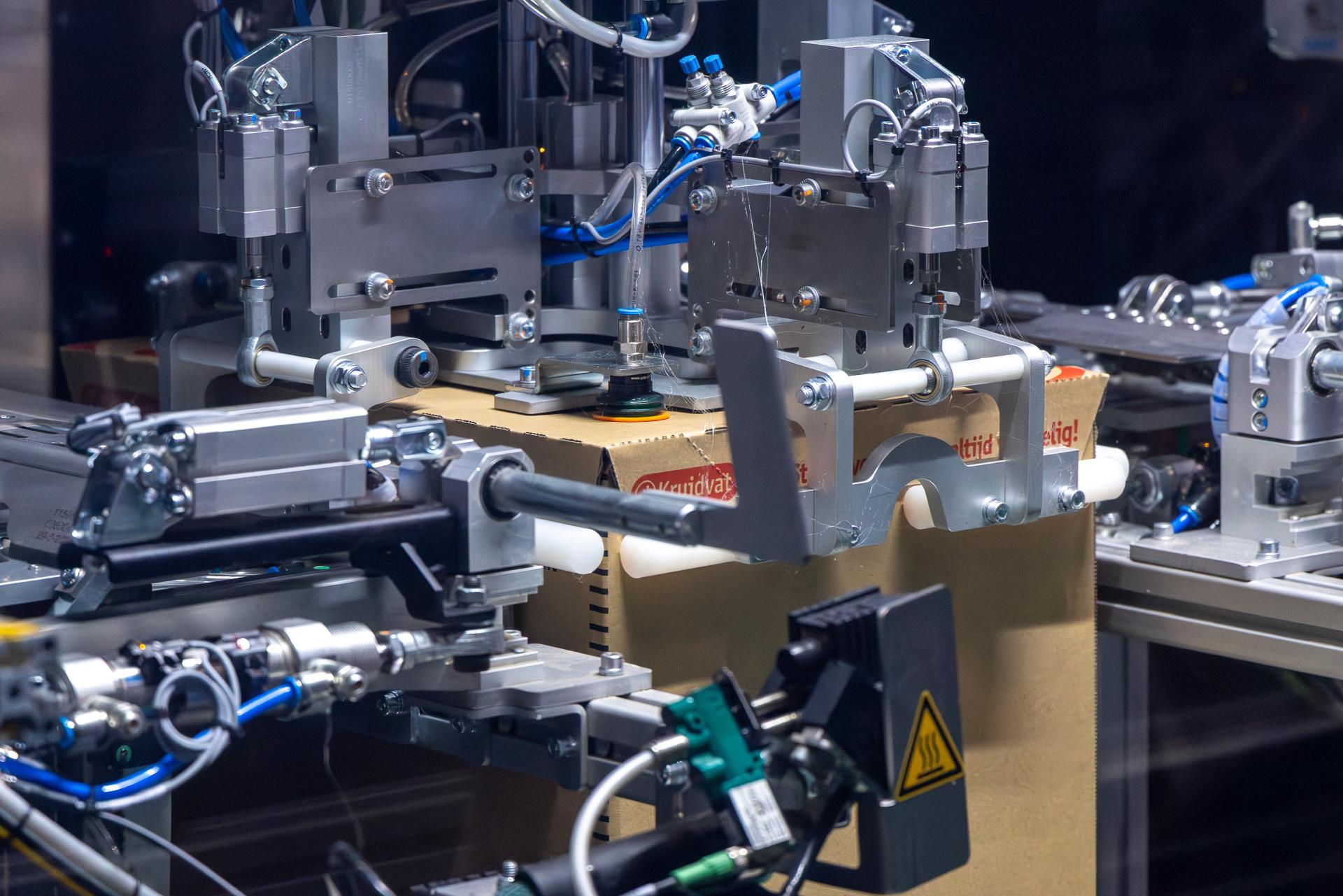

Het proces is aangevuld met acht machines, laat teamleider Siem van de Camp in het Edese e-fulfilmentcentrum zien. Ten eerste zijn er vier dozenopzetters: een per ‘grondformaat’ per inpakstraat. Elke doos krijgt een sticker aan de onderkant. Doordat deze sticker bij elke stap in het verpakkingsproces wordt gescand, weet het systeem welke order erin verpakt zit en wat de volgende stap moet zijn. De medewerker krijgt bij het inpakstation advies van het doosalgoritme welk formaat doos hij of zij moet pakken, en gaat de producten vervolgens zo laag mogelijk stapelen. Ze moeten een soort tetris op de bodem spelen, zegt De Looze.

Invouwen op de juiste hoogte

Voor het dichtmaken van de grote dozen zijn er twee Ranpak-machines, die het karton op de juiste hoogte insnijden, vouwen en een deksel plaatsen. Afhankelijk van de order, is dit een Kruidvat- of Trekpleister-deksel. Twee Lantech-machines plakken op hun beurt de kleinere dozen dicht met een dun lijmlaagje.

Nadat de doos dicht zit, met zo min mogelijk lucht aan de binnenkant, vervolgt de order zijn weg naar de labelprinter. Het adres komt op een sticker en de benodigde ADR-kenmerken worden met inkt op de doos geplaatst.

Nieuwe sorteermachine

Nieuw is ook de sorteermachine. Alle pakketten gaan geautomatiseerd naar de juiste laan, gesorteerd op land en/of grootte van het pakket, waarna een medewerker ze verder op formaat sorteert en in een bepaalde rolcontainer legt.

Anders inpakken tijdens lopende operatie

Het gaat kortom om een grootschalige wijziging in het e-fc, die samen met system integrator Maas Internal Logistix is uitgevoerd en ingericht. ‘We hebben het hele proces aangepakt en de inpakstraten opnieuw ingericht’, vat Heijwegen het samen. ‘Als je het hebt over lastige elementen in dit project, dan is dat het. Het moest allemaal tijdens de draaiende operatie, en zonder dat de klant het merkte.’ Wel staat er nu een proces dat meer gedigitaliseerd is en dus ook data oplevert. Aan de hand daarvan verwacht Heijwegen verdere optimalisaties te kunnen doorvoeren.

Lees een uitgebreidere versie van het interview op Logistiek.nl